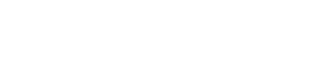

En ocasiones anteriores hemos hablado sobre el Sistema de Autocontrol APPCC (Análisis de Peligros y Puntos de Control Crítico) y por qué utilizarlo. En esta ocasión hablaremos de las diferentes partes que lo constituyen: Planes Generales de Higiene, Plan de Análisis de Peligros y Puntos de Control Críticos (APPCC).

Recordamos que es el sistema PREVENTIVO de gestión de la inocuidad alimentaria, para controlar cualquier posible peligro que pudiera suceder a lo largo de toda la cadena alimentaria, con el objetivo de que los alimentos sean totalmente seguros.

¿Cuáles son los Planes Generales de Higiene?

Los PLANES GENERALES DE HIGIENE se dividen en 11 planes que garantizan la seguridad alimentaria:

- Plan de potabilidad del agua. Concreta las actividades que se llevan a cabo en una empresa relativas a la gestión del agua en sus instalaciones con el fin de asegurar la salubridad de la misma.

- Plan de limpieza y desinfección. Reúne aquellas actividades a realizar para mantener las instalaciones y todo tipo de superficie, útil, etc. en las condiciones óptimas de higiene para a evitar contaminaciones.

- Plan de control de plagas (D+D). Recoge las actividades y medidas necesarias para prevenir, en los establecimientos alimentarios, la existencia de insectos y roedores que puedan constituir una plaga.

- Plan de mantenimiento de instalaciones, equipos y útiles. Reúne todas aquellas medidas preventivas que prolongan la vida de las instalaciones y equipos, de tal forma que no impliquen ningún riesgo para la seguridad de los alimentos.

- Plan de trazabilidad y loteado de productos. Recopila aquella metodología usada para llevar el seguimiento de los productos durante todas sus fases, desde la recepción de las materias primas hasta su consumo.

- Plan de formación de manipuladores. Se basa en la planificación de todas las actividades indispensables para garantizar la seguridad del producto durante su manipulación, en relación con los trabajadores.

- Plan de mantenimiento de la cadena de frío. Abarca diversas pautas para el mantenimiento de los distintos equipos de frío y el registro de su temperatura, de forma que se garantice su correcto funcionamiento.

- Plan de eliminación de residuos. Recoge la gestión de los residuos producidos por la industria, desde qué tipo de residuo genera, hasta como se almacena y eliminan estos desechos.

- Plan de especificaciones sobre suministros y certificación a proveedores. En este plan se detalla la forma en que deben realizarse las acciones de homologación y el control de proveedores.

- Plan de buenas prácticas de manipulación. Es el conjunto de medidas establecidas para evitar que los manipuladores contaminen los productos alimenticios.

- Plan de gestión de crisis y retirada de producto. Es el plan que tiene como objetivo la gestión, coordinación y correcta toma de decisiones en caso de incidente o situación de crisis en la industria.

¿En qué consisten los principios del APPCC?

La otra parte que forma un Sistema de Autocontrol es el APPCC (Análisis de Peligros y Puntos de Control Crítico), el cual es un sistema que garantiza, preventivamente, la inocuidad de cualquier alimento. Se fundamenta en 7 principios.

- Principio 1: Identificar todos los peligros plausibles y evaluar el riesgo en cada una de las fases de un proceso alimentario.

- Principio 2: Identificar las fases del proceso que son claves a la hora de prever o suprimir algún peligro, mediante la aplicación de algún tipo de control. Son los llamados Puntos de Control Críticos (PCC).

- Principio 3: Establecer unos niveles críticos, distinguiendo los márgenes aceptables de los que no lo son, en los parámetros de control.

- Principio 4: Establecer un sistema de vigilancia para asegurar que los niveles críticos están dentro de los márgenes aceptables.

- Principio 5: Establecer las acciones correctoras apropiadas cuando la vigilancia de un PCC indique una desviación respecto a los límites establecidos.

- Principio 6: Concretar un procedimiento de verificación para corroborar que el sistema APPCC funciona de manera eficaz.

- Principio 7: Establecer un método de documentación de todos los procedimientos y sus respectivos registros.

Si quieres saber más sobre los motivos por los que debes utilizar el APPCC, haz clic en los siguientes enlaces:

Puedes ampliar información sobre nuestros servicios de consultoría para aplicar este sistema a tu empresa alimentaria o recibir formación alimentaria sobre el mismo u otras temáticas relacionadas con el mundo de la alimentación, poniéndote en contacto con nosotros, te atenderemos personalmente. En Tecoal, somos una consultoría especializada en seguridad y formación alimentaria.

Preguntas frecuentes sobre el sistema APPCC

¿Qué significa APPCC?

APPCC son las siglas de Análisis de Peligros y Puntos de Control Crítico, un sistema preventivo diseñado para garantizar la seguridad alimentaria en todas las etapas de la cadena de producción.

¿Qué empresas están obligadas a tener APPCC?

Todas aquellas que manipulen, procesen, elaboren o distribuyan productos alimentarios están obligadas por ley a implantar un sistema APPCC o similar, como los sistemas de autocontrol basados en prácticas correctas de higiene.

¿Qué diferencia hay entre los Planes Generales de Higiene y el APPCC?

Los Planes Generales de Higiene son medidas básicas que todas las empresas deben implementar. El APPCC va un paso más allá, analizando y controlando los riesgos específicos de cada fase del proceso alimentario.

¿Quién puede ayudarte a implantar un APPCC?

Consultoras especializadas en seguridad alimentaria como Tecoal, que ofrecen formación, asesoramiento técnico y acompañamiento durante todo el proceso de implantación y verificación.

¿Es obligatorio documentar todo el proceso del APPCC?

Sí. Toda empresa alimentaria debe documentar y mantener actualizados los registros relacionados con sus planes de higiene, análisis de peligros, controles críticos, medidas correctivas y verificación.