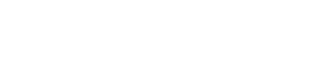

El sistema APPCC (Análisis de Peligros y Puntos de Control Críticos) suele considerarse y está reconocido internacionalmente, como una herramienta útil para que los operadores de empresas alimentarias controlen, de manera PREVENTIVA, los peligros que pueden aparecer en los alimentos.

Es un sistema orientado a que las empresas alimentarias puedan ofrecer garantías respecto a la inocuidad de los alimentos que producen.

Este sistema fue desarrollado por la NASA en los años 60, conjuntamente con la compañía Pillsbury y el ejército estadounidense, para garantizar la seguridad microbiológica de los alimentos de los astronautas en los viajes espaciales tripulados.

Pero la industria alimentaria, a día de hoy, ¿por qué tiene que utilizar el APPCC?

- Para gestionar la seguridad del producto.

- Por las limitaciones en la eficiencia de las inspecciones y análisis del producto final.

- Por las presiones externas.

- Para conseguir una serie de beneficios en la empresa.

Vamos a ver cada una de estas respuestas por separado.

Para gestionar la seguridad del producto

Según la FAO (Organización de las Naciones Unidas para la Agricultura y la Alimentación), la seguridad alimentaria existe cuando todas las personas “tienen acceso, en todo momento, a suficientes alimentos, seguros y nutritivos, para cubrir sus necesidades nutricionales y las preferencias culturales para una vida sana y activa”.

La seguridad alimentaria implica la realización de las siguientes premisas:

- Que se ofrezcan los alimentos apropiados y estén disponibles.

- Que la oferta sea estable, sin oscilaciones ni escasez en base a las estaciones del año.

- Que sea posible acceder a los alimentos o tener la capacidad de adquirirlos.

- Que los alimentos sean de buena calidad e inocuos.

En los países de la UE y occidentales en general, las tres primeras premisas se alcanzan de forma generalizada, por lo que es la última, la referente a la “inocuidad de los alimentos”, la que adquiere una especial importancia y a la que se encaminan la totalidad de los procedimientos de control sanitarios. Por lo tanto, en Europa, el concepto “Seguridad Alimentaria” hace referencia a los problemas de “higiene e inocuidad de los alimentos”.

Para dar respuesta a ese mandato de “generar seguridad”, las empresas alimentarias necesitan usar determinados instrumentos, como el sistema APPCC.

Por las limitaciones en la eficiencia de las inspecciones y análisis del producto final

¿Es que está mal lo que se hace habitualmente: inspeccionar y analizar los productos finales? Varios son los casos que considerar en este punto:

a) No podemos analizar el 100 % de la producción:

Lo realmente eficaz sería la inspección de la totalidad, es decir, que cada producto elaborado sea inspeccionado individualmente.

Inicialmente podría parecer la mejor manera de garantizar la seguridad del producto, pero nos encontramos con un gran problema, y es que, realizando la inspección del 100%, no quedaría nada para vender puesto que los análisis son principalmente destructivos.

Actualmente, este problema nos conduce a los métodos de muestreo aleatorio.

b) Una muestra no es siempre representativa de un lote:

Estadísticamente, las posibilidades de encontrar un peligro son variables. Muestrear un producto, para detectar un peligro, se basa en dos factores fundamentales:

- Capacidad para detectar el peligro de un modo fiable, utilizando una técnica analítica apropiada. Los métodos analíticos varían en cuanto a sensibilidad, especificidad, fiabilidad y reproducción.

- Capacidad para descubrir y localizar el peligro en la muestra elegida para el análisis, que a su vez depende de otros factores, como pueden ser:

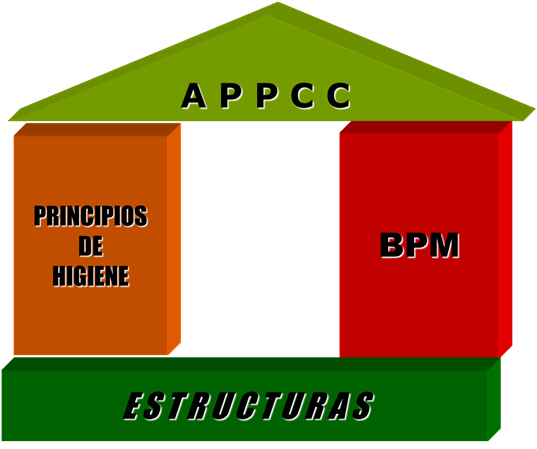

- La distribución del peligro en el lote. En la mayoría de los casos, los peligros, especialmente los microbiológicos, están distribuidos de forma heterogénea, a menudo agrupados en pequeños racimos en una relativamente pequeña parte de un lote.

- La frecuencia con la que el peligro aparece en el lote.

Concluimos entonces que, si la búsqueda de los peligros se limita a la toma de muestras aleatoria, la probabilidad de que los peligros sean detectados es muy baja. Así pues, el uso del Sistema APPCC permite a la empresa evolucionar hacia un enfoque preventivo sobre el control de peligros.

En nuestro próximo post seguiremos desgranando los motivos por los que una empresa alimentaria debe utilizar el APPCC.

Si necesitas ampliar información sobre nuestros servicios de consultoría para aplicar este sistema a tu empresa alimentaria o recibir formación sobre el mismo u otras temáticas relacionadas con el mundo de la alimentación, ponte en contacto con nosotros y te atenderemos personalmente. En Tecoal, somos una consultoría especializada en seguridad y formación alimentaria.