Controlar alérgenos en una planta con múltiples ingredientes no va de “limpiar más”, sino de probar con datos que la limpieza entre lotes funciona siempre.

En este artículo de Tecoal contamos, paso a paso, cómo validar la limpieza de alérgenos en la industria alimentaria, fijar criterios objetivos para liberar equipos con tranquilidad, y cómo decidir, si corresponde usar el etiquetado precautorio (“puede contener”).

De la teoría a la planta: intención de control y métricas de éxito

Cuando hablamos de controlar alérgenos en líneas multiproducto, el objetivo no es “limpiar mejor” sino demostrar con datos que la limpieza entre lotes elimina residuos alergénicos de forma consistente. Esto implica alinear tres capas:

- Validación: demostrar con evidencia que el régimen de limpieza elimina de forma eficaz y repetible las suciedades alergénicas. La verificación confirma en el día a día que lo validado se ejecuta correctamente y sigue siendo eficaz. La monitorización vigila tendencias y riesgos emergentes.

- Métricas de éxito: criterios de aceptación por método (p. ej., ELISA en hisopo/esponja de superficie con resultado “no detectable” según la metodología del kit). Las guías técnicas insisten en definir puntos de muestreo y superficies críticas (juntas, codos, boquillas, cintas, UTAs).

- Documentación: plan de muestreo, protocolos, hojas de trabajo, trazabilidad de lotes y resultados; esto alimenta tu plan APPCC y Norma de Inocuidad.

Definir lote limpio, superficies críticas, Puntos de muestreo y aceptación

- Lote limpio: el primer lote posterior a la limpieza cuyo plan de hisopos/esponjas + verificación analítica cumple criterios de aceptación predefinidos y repetibles.

- Superficies críticas: prioriza piezas con geometrías complejas y retención de masa (codos, T’s, juntas, boquillas, tolvas, rascadores, filtros UTAs).

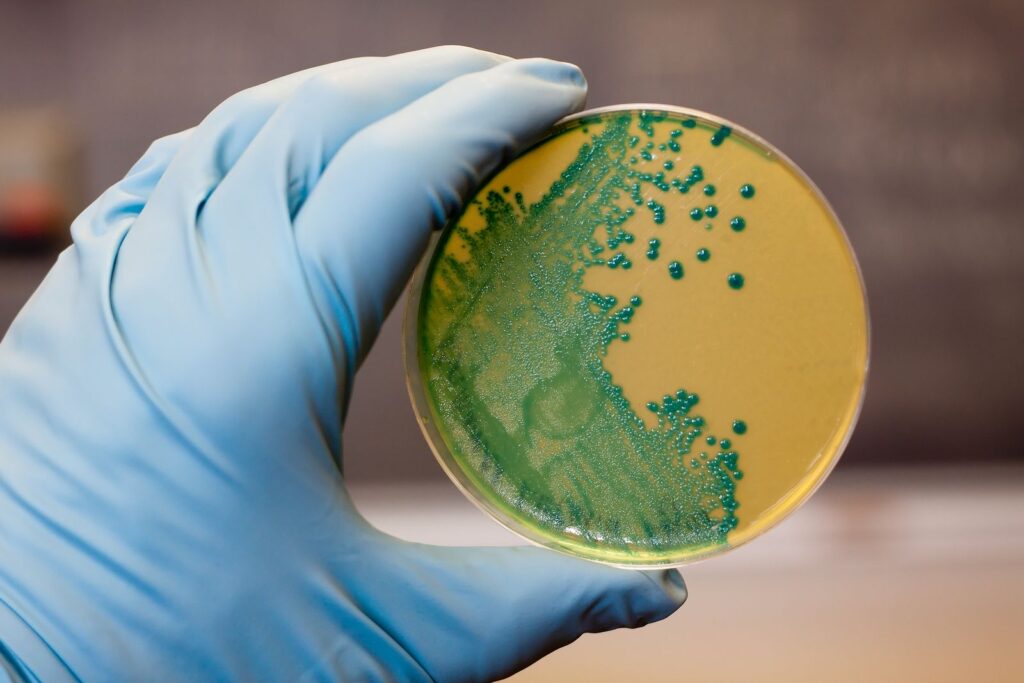

- Muestreo: hisopos/esponjas específicos por alérgeno (p. ej., gluten, caseína, ovoalbúmina) + puntos “centinela” de difícil acceso.

- Aceptación: alíneala con la metodología de tus métodos (ELISA/LFD) y, cuando aplique, con tus umbrales internos ligados a evaluación cuantitativa de riesgo.

Diseñar la validación de limpieza por alérgeno y matriz

No todo alérgeno se comporta igual: gluten suele ser más difícil en superficies por su adhesividad; la caseína persiste en zonas frías y juntas; huevo tiende a fijarse en plásticos por desecación. Ensaya el peor caso (producto más sucio, , zonas de díficil limpieza como bombas y codos, parámetros mínimos de temperatura y tiempo de secado, etc).

Selección de detergente (alcalino-clorado, enzimático) y parámetros (T/A/T)

- Elige químico por matriz y superficie; documenta temperatura, concentración y tiempo de contacto. Algunos estudios internos de la industria comparan alcalino-clorado vs enzimático con resultados favorables al primero para gluten; tu validación debe confirmarlo en tu entorno.

Criterios de aceptación por método (ELISA/LFD)

- ELISA: específico por alérgeno, ideal para superficies y producto; define aceptación basada en no detectable o por debajo del LOQ del kit.

- LFD (tiras): screening rápido en línea para liberar equipos.

Métodos analíticos: qué mide cada uno y cómo combinarlos

ELISA (detección específica en superficie/producto)

- Pros: especificidad, sensibilidad; resultados cuantitativos en muchos kits.

- Contras: costo/tiempo; requiere personal formado.

PCR (trazabilidad de ingrediente)

- Pros: detecta ADN del ingrediente alergénico; útil para producto acabado y trazabilidad.

- Contras: el ADN puede persistir aunque la proteína alergénica se haya degradado; úsala junto a métodos de proteína cuando el riesgo sea de reacción.

Confirmación en producto acabado

- Aplica cuando el riesgo residual lo justifique (cambios complejos, productos sensibles, histórico de hallazgos).

Monitorización rutinaria entre validaciones

Plan de hisopados (post-limpieza/pre-arranque)

- Define frecuencia por criticidad (superficies, histórico, cambios).

- Alterna puntos fijos y muestreo rotativo para cubrir todo el equipo.

Muestreo de equipos

- Verifica filtros y conductos donde pueda recircular polvo alergénico.

- En CIP, toma muestras de enjuague y compáralas con tus límites internos.

Re-validar: cuándo y por qué

- Cambios de fórmula, nuevos equipos, nuevo proveedor de químico o desvíos repetidos → re-validación formal.

Umbrales y etiquetado precautorio (EPA): decidir el “puede contener” con criterio

La UE aún no ha armonizado el EPA; AESAN publicó una nota informativa que insta a aplicar un enfoque científico basado en evaluación cuantitativa del riesgo (QRA), alineado con recomendaciones FAO/OMS. En la práctica, tu decisión “puede contener” debería apoyarse en:

- la probabilidad de presencia no intencionada tras tus controles,

- la estimación de exposición del consumidor sensible, y

- las dosis de referencia propuestas por organismos internacionales.

Con TECOAL solemos construir un árbol de decisión: si la validación + verificación + monitorización demuestran riesgo controlado por debajo del umbral interno, evitamos EPA; si el riesgo no puede reducirse con medidas razonables → EPA justificado con soporte documental.

Errores frecuentes y soluciones rápidas en líneas multi-alérgeno

- Olvidar superficies “muertas” (juntas, gomas, codos): añade hisopos centinela y revisa diseño.

- Secuenciación pobre: programa de menor a mayor carga alergénica, limita cambios y planifica limpiezas profundas.

Recuerda:

La validación de limpieza no es una auditoría puntual, es un sistema vivo que combina métodos específicos (ELISA/LFD/PCR), indicadores (ATP/OPA), un plan de hisopos inteligente y una QRA robusta para tomar decisiones de EPA. Con esto, puedes reducir retrabajos, evitar retiradas y comunicar con transparencia al consumidor sensible.

En TECOAL, ayudamos a nuestros clientes de industria alimentaria a realizar estas validaciones, tanto en la parte documental como analítica.

Preguntas frecuentes sobre la gestión avanzada de alérgenos: validación de limpieza y métodos de análisis en planta (FAQs)

¿Cuál es la diferencia entre validación, verificación y monitorización?

La validación demuestra que tu régimen de limpieza elimina eficazmente alérgenos antes de implantarlo; la verificación confirma en el día a día que sigue funcionando; la monitorización detecta tendencias y zonas problemáticas.

¿ELISA o PCR para liberar equipos?

Para liberación de equipos tras limpieza, prioriza ELISA o LFD específicos en superficie; la PCR sirve para trazar ingrediente (ADN) en producto, pero no siempre correlaciona con proteína alergénica residual. Úsala como complemento según el riesgo.

¿Sirve el ATP para alérgenos?

El ATP no es específico, pero ayuda a detectar fallos de higiene y orientar acciones rápidas antes de aplicar ensayos específicos.

¿Cada cuánto debo re-validar?

Tras cambios de formulación/equipo/químico o si observas desviaciones; además, establece un periodo (p. ej., anual) basado en riesgo e histórico.

¿Cuándo usar la leyenda “puede contener”?

Cuando la evaluación cuantitativa del riesgo (QRA) muestre que, pese a controles razonables, persiste una probabilidad de presencia no intencionada por encima de tu umbral interno alineado con recomendaciones (AESAN; FAO/OMS). Documenta siempre la decisión.